Ведущее дозирующее оборудование

В сфере технологического обеспечения, особенно в области промышленной химии и водоподготовки, часто возникает недопонимание относительно оптимального выбора ведущего дозирующего оборудования. Многие зацикливаются на максимальной производительности или минимальной стоимости, упуская из виду комплексный подход, учитывающий специфику процесса, требования к точности и надежности, а также долгосрочную экономическую целесообразность. Лично я, глядя на современные проекты, вижу тенденцию к переоценке 'тяжелой артиллерии' и недостаточному вниманию к гибкости и адаптивности системы. Именно эта диспропорция часто приводит к проблемам на этапе эксплуатации, перерасходу ресурсов и даже срывам сроков. Сегодня хочу поделиться некоторыми мыслями и наблюдениями, основанными на практическом опыте внедрения и сопровождения различных решений.

Основные вызовы в выборе дозирующего оборудования

Первый, и, пожалуй, самый важный вопрос – определение точных требований к процессу. Недостаточно просто знать желаемую производительность. Нужно учитывать диапазон дозируемых концентраций, агрессивность реагентов, наличие механических примесей, температурные и давящие режимы. Зачастую клиенты предоставляют лишь общее описание задачи, что, естественно, приводит к неоптимальному выбору оборудования. Например, недавно мы работали над системой дозирования коагулянтов для очистки сточных вод металлургического предприятия. Первоначально заказчик хотел установить максимально мощный дозатор, основываясь на предполагаемом объеме стоков. Однако, после детального анализа состава сточных вод и оптимальной дозировки коагулянта, оказалось, что достаточно было более компактной и точной системы с возможностью плавной регулировки расхода. Это позволило существенно снизить первоначальные инвестиции и уменьшить потребление электроэнергии.

Еще один распространенный вызов – интеграция дозирующей системы в существующую инфраструктуру предприятия. Часто существующие системы автоматизации не рассчитаны на работу с современным ведущим дозирующим оборудованием. Необходимы дополнительные работы по настройке интерфейсов, разработке алгоритмов управления и обеспечению совместимости с другими технологическими процессами. Игнорирование этого аспекта может привести к серьезным проблемам с эксплуатацией и невозможности масштабирования системы в будущем.

Точность дозирования: ключевой фактор эффективности

Важность точности дозирования трудно переоценить. В промышленности, особенно в химической и фармацевтической отраслях, даже небольшие отклонения в концентрации реагентов могут привести к серьезным последствиям, включая снижение качества продукции, увеличение затрат на сырье и материалы, а также нарушение технологического процесса. Для обеспечения требуемой точности необходимо выбирать оборудование с высокой повторяемостью, стабильностью и чувствительностью. Важно также учитывать возможность калибровки и настройки параметров дозирования в процессе эксплуатации. Мы часто видим ситуации, когда оборудование, изначально казавшееся подходящим, дает нестабильные результаты из-за недостаточной калибровки или неоптимальных настроек. Это приводит к постоянной необходимости проводить корректировки, что увеличивает затраты на обслуживание и снижает эффективность системы.

Реальные примеры и уроки

Однажды мы участвовали в проекте по модернизации системы дозирования реагентов на химическом заводе. Старая система, основанная на механических насосах, была устаревшей и требовала постоянного обслуживания. Мы предложили заменить ее на современную систему с позиционными перистальтическими насосами и системой управления на базе ПЛК. Изначально руководство завода сомневалось в целесообразности такого решения, опасаясь высокой стоимости. Однако, после проведения сравнительного анализа, было продемонстрировано, что современные насосы обеспечивают более высокую точность, надежность и эффективность, что в долгосрочной перспективе приведет к экономии средств. В результате, завод не только избавился от проблем с обслуживанием устаревшей системы, но и значительно повысил качество продукции и снизил затраты на сырье.

К сожалению, не всегда все идет гладко. Мы неоднократно сталкивались с проблемами, связанными с неправильным выбором материалов для насосов. Использование нестойких материалов при дозировании агрессивных реагентов приводит к их быстрому износу и необходимости частой замены насосов. Важно учитывать химическую стойкость материалов и выбирать их в соответствии с составом дозируемых реагентов. При выборе насосов для работы с высокотемпературными средами необходимо учитывать тепловое расширение материалов и их способность выдерживать высокие температуры без потери свойств. Неправильный выбор материалов может привести к серьезным поломкам и дорогостоящему ремонту.

Проблемы с автоматизацией и контролем

Автоматизация процесса дозирования является ключевым фактором повышения эффективности и снижения затрат. Современные ведущие дозирующие оборудование часто оснащаются встроенными системами управления, позволяющими автоматически регулировать расход реагентов в соответствии с заданными параметрами. Однако, для обеспечения оптимальной работы системы необходимо разработать эффективный алгоритм управления и интегрировать ее с другими технологическими процессами. Часто возникают проблемы с точностью и стабильностью работы автоматизированных систем из-за неоптимальных настроек алгоритмов управления или недостаточной квалификации персонала. Мы сталкивались с ситуациями, когда автоматизированная система дозирования создавала больше проблем, чем решала. Это связано с неправильной настройкой параметров управления, недостаточной калибровкой датчиков и сложностями в интеграции с существующими системами автоматизации.

Интеграция систем мониторинга и контроля является важным аспектом обеспечения безопасности и надежности процесса дозирования. Современные системы мониторинга позволяют в режиме реального времени контролировать параметры процесса, такие как расход реагентов, давление, температура и концентрация, и своевременно выявлять отклонения от заданных значений. Это позволяет предотвратить аварийные ситуации и обеспечить стабильность технологического процесса. Однако, для эффективной работы системы мониторинга необходимо разработать систему оповещения и сигнализации, которая позволит оперативно реагировать на возникающие проблемы. Также необходимо обеспечить возможность хранения и анализа данных мониторинга для выявления закономерностей и оптимизации процесса дозирования.

Перспективы развития

В будущем ведущее дозирующее оборудование будет становиться все более интеллектуальным и автономным. Развитие технологий искусственного интеллекта и машинного обучения позволит создавать системы дозирования, которые смогут самостоятельно оптимизировать процесс дозирования в соответствии с изменяющимися условиями. Например, система сможет автоматически регулировать расход реагентов в зависимости от состава сточных вод или изменения температуры. Также ожидается развитие беспроводных технологий, которые позволят удаленно контролировать и управлять системой дозирования. Повышение требований к экологической безопасности будет стимулировать разработку более экологически чистых и энергоэффективных систем дозирования.

Не стоит забывать о важности квалифицированного персонала. Для эффективной эксплуатации и обслуживания современного дозирующего оборудования необходимы специалисты, обладающие глубокими знаниями в области технологии дозирования, автоматизации и систем управления. Необходимо инвестировать в обучение и повышение квалификации персонала, чтобы обеспечить надежную и безопасную работу оборудования. В конечном итоге, успех проекта по внедрению ведущего дозирующего оборудования зависит не только от выбора оборудования, но и от квалификации персонала и эффективности управления процессом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

YZ-302 ингибитор коррозии и образования накипи

YZ-302 ингибитор коррозии и образования накипи -

Умягчитель-отстойник YZ типа

Умягчитель-отстойник YZ типа -

Вертикальные и горизонтальные расширительные фильтры-грязеуловители

Вертикальные и горизонтальные расширительные фильтры-грязеуловители -

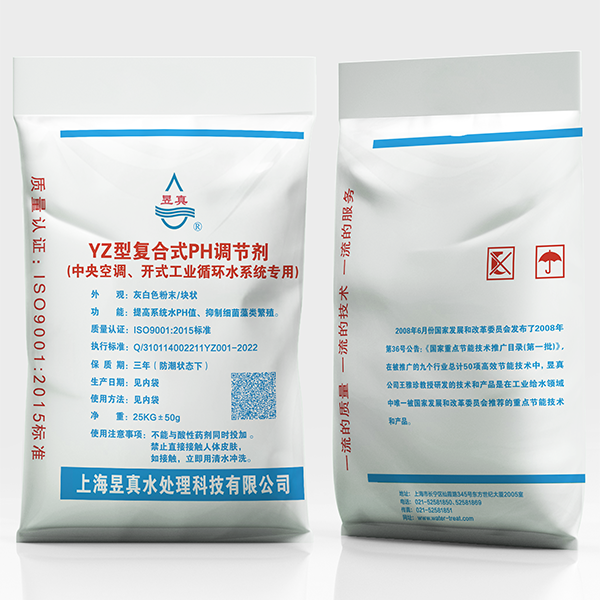

YZ-комплексный регулятор pH

YZ-комплексный регулятор pH -

Башня YZ типа – четырехфункциональный агрегат с циклонно-смесительной системой для десульфуризации, обеспыливания, денитрификации и обезвоживания

Башня YZ типа – четырехфункциональный агрегат с циклонно-смесительной системой для десульфуризации, обеспыливания, денитрификации и обезвоживания -

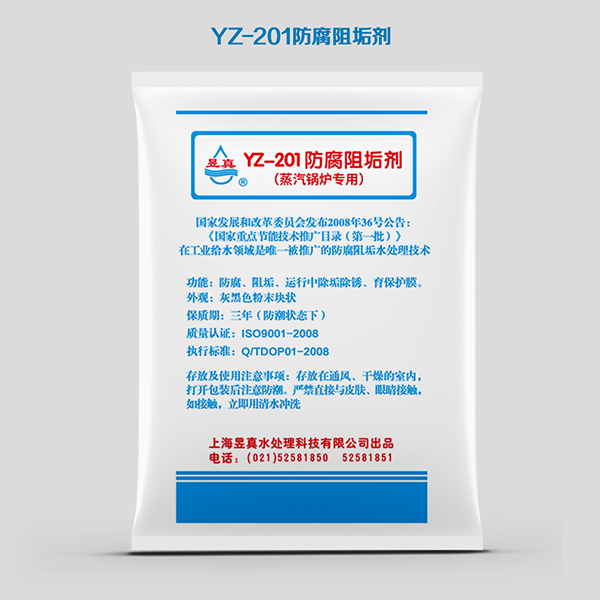

YZ-201 ингибитор коррозии и образования накипи

YZ-201 ингибитор коррозии и образования накипи -

Микропроцессорный дозатор реагентов

Микропроцессорный дозатор реагентов -

YZ-101 ингибитор коррозии и образования накипи

YZ-101 ингибитор коррозии и образования накипи -

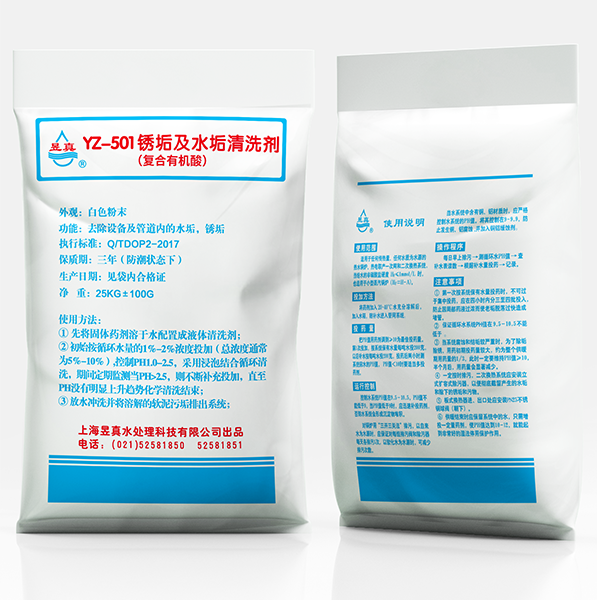

YZ-501 средство для удаления накипи и ржавчины

YZ-501 средство для удаления накипи и ржавчины

Связанный поиск

Связанный поиск- Производственные линии оптовых водоочистных установок

- Поставщики автоматического оборудования для разрядки электродов

- Антикоррозийные средства в китае

- Энерго- и водосберегающее оборудование для водоподготовки

- Дешевые elka интеллектуальный умягчитель воды

- Ведущая технология антикоррозионной обработки и ингибирования накипи

- Установки для химической очистки оборудования

- Основной покупатель интеллектуального умягчителя типа sf-12rxd

- Ведущий покупатель оборудования для автоматической разрядки электродов

- Производители решений для водоподготовки