Ведущее комплексное автоматическое оборудование

В сфере промышленной автоматизации понятие ведущее комплексное автоматическое оборудование часто используется, но нередко понимается крайне поверхностно. Многие заказывают 'автоматизацию' в общем виде, ожидая готового решения, не всегда осознавая сложность интеграции и последующей поддержки. В итоге, получаем либо неоптимальное решение, либо завышенные затраты на доработку. Хочу поделиться своим опытом, чтобы хотя бы немного прояснить картину, рассказать о реальных вызовах и, возможно, наметить некоторые направления развития. Важно понимать, что это не теоретические рассуждения, а выводы, основанные на работе с различными предприятиями и реальных проектах.

Что на самом деле подразумевается под 'ведущим комплексным автоматическим оборудованием'?

На мой взгляд, ведущее комплексное автоматическое оборудование – это не просто набор отдельных устройств, а тщательно спроектированная и интегрированная система, обеспечивающая оптимизацию всего технологического процесса. Это когда оборудование 'думает' и 'саморегулируется', а не просто выполняет заданные команды. Иными словами, важно не просто иметь современную аппаратуру, а иметь систему, которая умеет адаптироваться к меняющимся условиям, прогнозировать возможные сбои и принимать решения для поддержания оптимальной производительности и безопасности. Оно включает в себя не только сами контроллеры и датчики, но и программное обеспечение для управления, мониторинга, анализа данных и отчетности. При этом, критически важна возможность масштабирования системы, чтобы она могла адаптироваться к росту производства и появлению новых задач.

Очевидно, что ключевым фактором является интеграция. Оборудование разных производителей должно 'говорить' на одном языке, чтобы эффективно обмениваться данными. Протоколы обмена данными, стандарты безопасности и удобство диагностики – это критически важные аспекты, которые зачастую недооцениваются. Именно интеграция и является той 'магией', которая позволяет получить максимальную отдачу от внедрения автоматизации. Например, при работе с технологиями, требующими высокой точности и стабильности процесса, нельзя просто 'подключить' датчик температуры к контроллеру. Нужно учитывать влияние внешних факторов, корректировать параметры управления, и обеспечивать резервирование критически важных компонентов. В противном случае, рискуешь получить нестабильную работу оборудования и потерять продукцию.

Проблемы интеграции с существующим оборудованием

Часто возникают сложности при интеграции нового, ведущего комплексного автоматического оборудования с уже имеющейся инфраструктурой. Это может быть связано с устаревшими системами, отсутствием необходимых интерфейсов или непониманием принципов работы старого оборудования. В таких случаях необходимо проводить тщательный анализ текущей системы, разрабатывать индивидуальные решения для интеграции и, возможно, даже модернизировать часть оборудования. Пример: на одном из предприятий мы столкнулись с проблемой интеграции современного ПЛК с устаревшим технологическим оборудованием, управляемым аналоговыми сигналами. Решение заключалось в использовании специализированного интерфейсного модуля и разработке программного обеспечения для преобразования аналоговых сигналов в цифровые.

Реальные примеры внедрения комплексной автоматизации

Имею опыт работы с различными предприятиями, и могу привести несколько примеров успешного внедрения ведущего комплексного автоматического оборудования. Например, на одном из химических предприятий мы внедрили систему управления реактором, которая позволила повысить выход продукции на 15% и снизить потребление энергии на 10%. Система непрерывно контролирует параметры процесса, автоматически корректирует параметры управления и генерирует отчеты о работе реактора. Более того, в системе предусмотрен алгоритм, который предупреждает о возможном перегреве или других аварийных ситуациях.

В другом случае, на фармацевтическом предприятии мы автоматизировали процесс дозирования активных веществ. Это позволило повысить точность дозирования, снизить риск ошибок и сократить время цикла производства. Система использует датчики уровня, весы и дозирующие насосы, которые управляются центральным контроллером. Кроме того, в систему интегрирована система контроля качества, которая автоматически проверяет соответствие дозировки требованиям нормативных документов. Этот опыт помог нам выявить ряд проблем с традиционными методами дозирования, которые были скрыты за кажущейся простотой процесса.

Важность системы мониторинга и анализа данных

Недостаточно просто внедрить автоматизацию. Важно иметь систему мониторинга и анализа данных, которая позволяет отслеживать состояние оборудования, выявлять потенциальные проблемы и принимать оперативные решения. Современные системы мониторинга могут собирать данные с различных датчиков, анализировать их и генерировать отчеты о работе оборудования. Это позволяет проводить профилактическое обслуживание, предотвращать аварийные ситуации и оптимизировать технологический процесс. Мы часто используем облачные решения для хранения и анализа данных, что обеспечивает доступ к информации из любой точки мира и позволяет проводить удаленную диагностику оборудования. Это особенно актуально для предприятий с несколькими производственными площадками.

Перспективы развития ведущего комплексного автоматического оборудования

Я уверен, что будущее автоматизации – это интеграция искусственного интеллекта и машинного обучения. Интеллектуальные системы управления будут способны самостоятельно обучаться на основе данных, прогнозировать возможные проблемы и принимать решения для оптимизации технологического процесса. Это позволит повысить производительность, снизить затраты и улучшить качество продукции. Нельзя забывать и о важности цифровых двойников – виртуальных моделей производственных процессов, которые позволяют проводить виртуальное моделирование, тестировать новые алгоритмы управления и оптимизировать работу оборудования. Мы сейчас активно работаем над проектом по созданию цифрового двойника одного из наших клиентов, что позволит им значительно повысить эффективность производства и снизить риски.

Еще одним важным направлением развития является развитие систем предиктивной аналитики, которые позволяют прогнозировать поломки оборудования на основе анализа данных о его работе. Это позволит проводить плановое обслуживание, избегая внеплановых остановок и снижая затраты на ремонт. Технологии интернета вещей (IoT) также играют важную роль в развитии автоматизации. IoT позволяет подключать к сети различные устройства, собирать данные с них и использовать их для управления технологическим процессом. Например, мы используем IoT для мониторинга состояния электродвигателей и прогнозирования возможных поломок. Компания ООО Шанхай Юйчжэнь Водоподготовка Технолоджи, работая в рамках этой тенденции, предлагает комплексные решения для повышения эффективности и надежности промышленного оборудования, основываясь на многолетнем опыте работы с различными отраслями.

Опыт и ошибки: чего стоит избегать?

На протяжении многих лет работы в этой сфере, я видел немало ошибок, допускаемых при внедрении ведущего комплексного автоматического оборудования. Одна из самых распространенных – это недостаточная подготовка персонала. Автоматизированная система требует квалифицированных специалистов, которые умеют ее обслуживать, настраивать и диагностировать. Недостаток квалифицированных кадров может привести к снижению эффективности работы оборудования и увеличению затрат на ремонт. Еще одна ошибка – это недооценка важности безопасности. Системы автоматизации должны быть защищены от несанкционированного доступа и кибератак. В противном случае, рискуете потерять контроль над производственным процессом и подвергнуть опасности людей и оборудование.

Также, часто встречается ситуация, когда заказчик не готов к изменениям в бизнес-процессах, которые необходимо внести при внедрении автоматизации. Автоматизация - это не просто замена ручного труда машинным. Это изменение всей организационной структуры, внедрение новых правил и процедур. Недооценка этого аспекта может привести к неудаче проекта. Поэтому, всегда важно проводить комплексный анализ бизнес-процессов и разрабатывать план изменений, с учетом мнения всех заинтересованных сторон.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

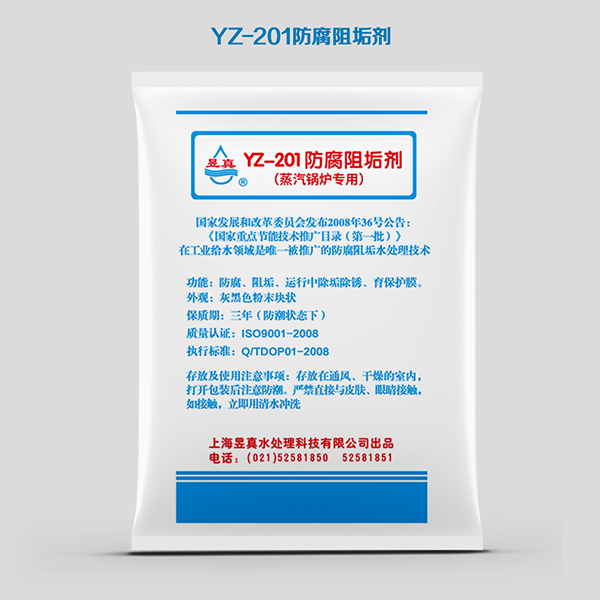

YZ-201 ингибитор коррозии и образования накипи

YZ-201 ингибитор коррозии и образования накипи -

Микропроцессорный дозатор реагентов

Микропроцессорный дозатор реагентов -

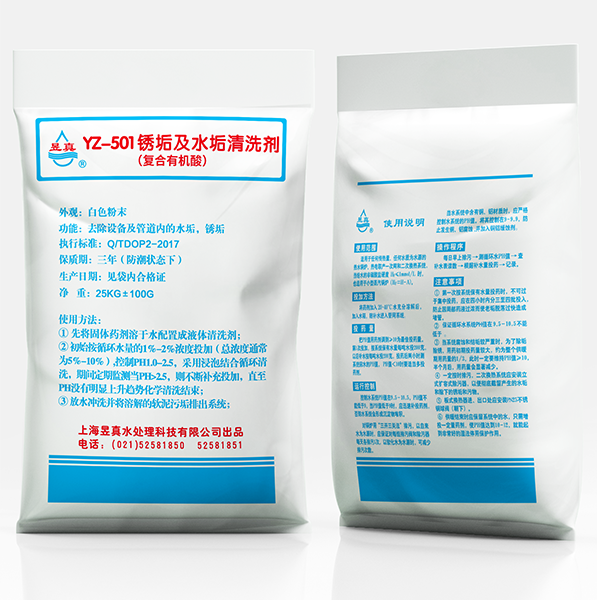

YZ-501 средство для удаления накипи и ржавчины

YZ-501 средство для удаления накипи и ржавчины -

Вертикальные и горизонтальные расширительные фильтры-грязеуловители

Вертикальные и горизонтальные расширительные фильтры-грязеуловители -

YZ-101 ингибитор коррозии и образования накипи

YZ-101 ингибитор коррозии и образования накипи -

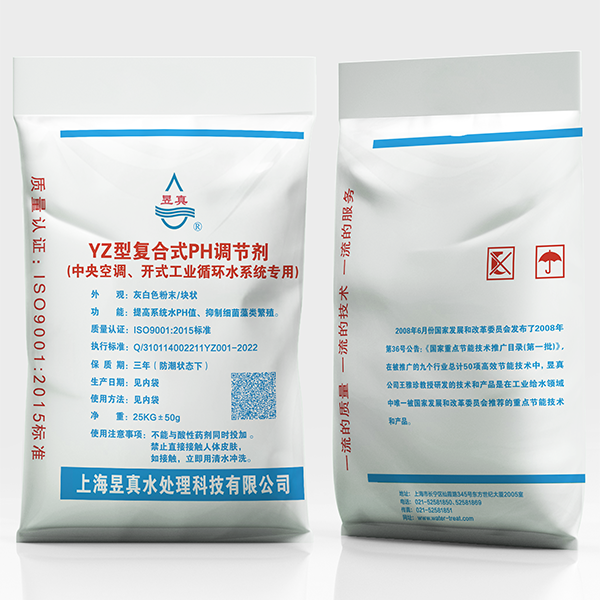

YZ-комплексный регулятор pH

YZ-комплексный регулятор pH -

YZ-302 ингибитор коррозии и образования накипи

YZ-302 ингибитор коррозии и образования накипи -

Умягчитель-отстойник YZ типа

Умягчитель-отстойник YZ типа -

Башня YZ типа – четырехфункциональный агрегат с циклонно-смесительной системой для десульфуризации, обеспыливания, денитрификации и обезвоживания

Башня YZ типа – четырехфункциональный агрегат с циклонно-смесительной системой для десульфуризации, обеспыливания, денитрификации и обезвоживания

Связанный поиск

Связанный поиск- Ведущие биоциды

- Консультации по технологиям водоподготовки

- Поставщики моющие средства или флокулянты

- Производитель экономичных решений для умягчения воды

- Дешевые коагулянты и флокулянты

- Поставщики ингибиторов накипеобразования для промышленных котлов

- Топ покупателей флокулянтов в виде хлопьев

- Поставщики производителей флокулянтов

- Цена умягчителя воды

- Купить хлор в сочетании с альгицидом