Дозирующие установки

Хорошо, давайте поговорим о дозирующих установках. Многие начинающие инженеры и даже опытные специалисты смотрят на них как на 'черный ящик', который просто выдает нужное количество вещества. Но на самом деле, здесь гораздо больше нюансов, чем кажется. Зачастую, проблема не в самой установке, а в неправильном подходе к проектированию, выбору материалов или настройке параметров. Я по натуре склонен видеть не просто компонент, а часть сложной системы, требующую комплексного анализа. Делюсь наблюдениями, накопленными за годы работы, не претендуя на исчерпывающую истину, а лишь стараясь помочь разобраться в этой теме.

Обзор: Зачем все эти установки вообще нужны?

Вкратце, дозирующие установки используются для точной и контролируемой подачи жидкостей, газов или порошков в технологические процессы. Это критически важно во многих отраслях, от химической промышленности до пищевой. Равномерность подачи реагентов, поддержание оптимальной концентрации – все это напрямую влияет на качество конечного продукта и эффективность производства. И, безусловно, снижает риск ошибок и затрат.

В отличие от простых методов дозирования, вроде ручного перелива, автоматизированные системы позволяют значительно повысить точность, снизить трудозатраты и обеспечить стабильность процесса. Сегодня на рынке представлено огромное количество решений: от простых пропеллерных до сложных систем с обратной связью и программируемыми логическими контроллерами (PLC). Выбор конкретной установки зависит от множества факторов, включая требуемую точность, диапазон дозируемых объемов, вязкость среды и, конечно, бюджет.

Типы дозирующих систем и их применение

Основное деление – на механические и объемные системы. Механические системы, например, напорные дозаторы, хорошо подходят для дозирования жидкостей с низкой вязкостью. Объемные системы, вроде поршневых и пистонных, более универсальны и могут использоваться для широкого спектра сред. Кроме того, существует множество специализированных типов, например, для дозирования агрессивных химикатов или высоковязких суспензий.

Например, в фармацевтической промышленности часто используют дозаторы с обратной связью, чтобы обеспечить высокую точность дозирования активных фармацевтических ингредиентов (API). В химической промышленности, где часто работают с коррозионными веществами, применяются дозирующие установки из специальных материалов, например, из нержавеющей стали с антикоррозийным покрытием. В пищевой промышленности – системы, соответствующие санитарным нормам и требованиям гигиены.

Основные проблемы и пути их решения

Даже самые современные дозирующие установки могут давать сбой. Чаще всего проблемы связаны с неправильной настройкой или некачественными компонентами. Например, неправильно подобранный насос может не обеспечить необходимое давление, что приведет к неточности дозирования. Или, изношенные уплотнения могут вызвать утечки и загрязнение среды.

Одним из распространенных, но недооцененных факторов является качество используемых материалов. Не всегда дешевые аналоги подходят для работы с агрессивными средами. Использование некачественных уплотнений, шлангов или корпусов может привести к коррозии, износу и, как следствие, к поломке всей системы. Мы сталкивались с ситуацией, когда установка, собранная из компонентов разного производителя, быстро выходила из строя. В таких случаях лучше отдать предпочтение проверенным производителям, предлагающим комплексные решения.

Обратная связь и автоматизация: шаг к стабильности

Внедрение систем обратной связи – это важный шаг к повышению точности и надежности дозирующих установок. Датчики давления, расхода, уровня позволяют контролировать процесс дозирования в режиме реального времени и вносить корректировки при необходимости. Это особенно важно для процессов, требующих высокой стабильности, например, для поддержания pH в химических реакциях.

Автоматизация – это не только возможность снизить трудозатраты, но и повысить безопасность процесса. Автоматическая система контроля и управления позволяет оперативно реагировать на любые отклонения от заданных параметров и предотвращать аварийные ситуации. ООО Шанхай Юйчжэнь Водоподготовка Технолоджи предлагает комплексные решения по автоматизации дозирующих установок, включающие в себя разработку программного обеспечения, настройку PLC и интеграцию с существующими системами управления производством. (https://www.servise-vody.ru)

Практический пример: оптимизация дозирования реагентов в очистных сооружениях

Недавно мы работали над проектом по оптимизации дозирования коагулянтов в очистных сооружениях. Существующая система дозирования была основана на ручной работе, что приводило к нестабильности процесса и неэффективному использованию реагентов. Мы заменили ее на автоматизированную дозирующую установку с использованием датчика мутности и PLC. Это позволило точно контролировать дозировку коагулянта в зависимости от текущего состояния воды и снизить расход реагентов на 20%.

В процессе работы мы столкнулись с проблемой образования гидратов коагулянта в трубопроводах. Для ее решения мы использовали специальные материалы, устойчивые к гидратообразованию, и оптимизировали режим работы насоса. Результат – стабильный процесс очистки воды и экономия ресурсов. Важно отметить, что успех проекта стал возможен благодаря тесному сотрудничеству с заказчиком и глубокому пониманию технологических процессов.

Выбор насоса: ключевой элемент системы

Выбор насоса – это, пожалуй, самый ответственный этап при проектировании дозирующей установки. Насос должен соответствовать требованиям по производительности, давлению, вязкости среды и материалу изготовления. Неправильный выбор насоса может привести к снижению точности дозирования, поломке оборудования и даже к аварийным ситуациям. Например, при работе с высоковязкими жидкостями, необходимо использовать специализированные насосы с повышенной производительностью и износостойкостью.

Мы рекомендуем тщательно анализировать технологические параметры процесса и консультироваться со специалистами при выборе насоса. Также важно учитывать возможность использования насоса в различных режимах работы и его совместимость с другими компонентами системы. В некоторых случаях, может потребоваться использование нескольких насосов для обеспечения непрерывной подачи реагентов.

Будущее дозирующих установок: умные системы и искусственный интеллект

Тенденция развития дозирующих установок – это интеграция с системами 'умного дома' и искусственным интеллектом (AI). Умные датчики и алгоритмы машинного обучения позволяют не только контролировать процесс дозирования, но и прогнозировать возможные проблемы и оптимизировать работу системы в реальном времени.

Например, AI может анализировать данные о расходе реагентов, мутности воды и других параметрах и автоматически корректировать дозировку для достижения оптимального результата. Это позволяет снизить затраты на реагенты, повысить эффективность очистки и уменьшить количество человеческого фактора. Сейчас это еще не массовое решение, но потенциал у него огромный. Мы видим, как в будущем системы дозирующих установок станут более интеллектуальными, самообучаемыми и адаптируемыми к изменяющимся условиям.

Как компания ООО Шанхай Юйчжэнь Водоподготовка Технолоджи, мы постоянно следим за новейшими разработками в этой области и внедряем их в наши проекты. Мы верим, что будущее дозирующих установок – за автоматизацией, интеллектуальными системами и искусственным интеллектом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

YZ-302 ингибитор коррозии и образования накипи

YZ-302 ингибитор коррозии и образования накипи -

Башня YZ типа – четырехфункциональный агрегат с циклонно-смесительной системой для десульфуризации, обеспыливания, денитрификации и обезвоживания

Башня YZ типа – четырехфункциональный агрегат с циклонно-смесительной системой для десульфуризации, обеспыливания, денитрификации и обезвоживания -

YZ-101 ингибитор коррозии и образования накипи

YZ-101 ингибитор коррозии и образования накипи -

Микропроцессорный дозатор реагентов

Микропроцессорный дозатор реагентов -

Вертикальные и горизонтальные расширительные фильтры-грязеуловители

Вертикальные и горизонтальные расширительные фильтры-грязеуловители -

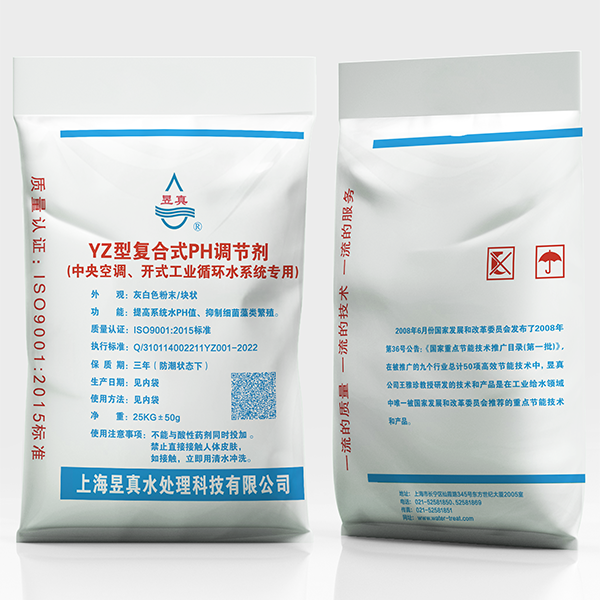

YZ-комплексный регулятор pH

YZ-комплексный регулятор pH -

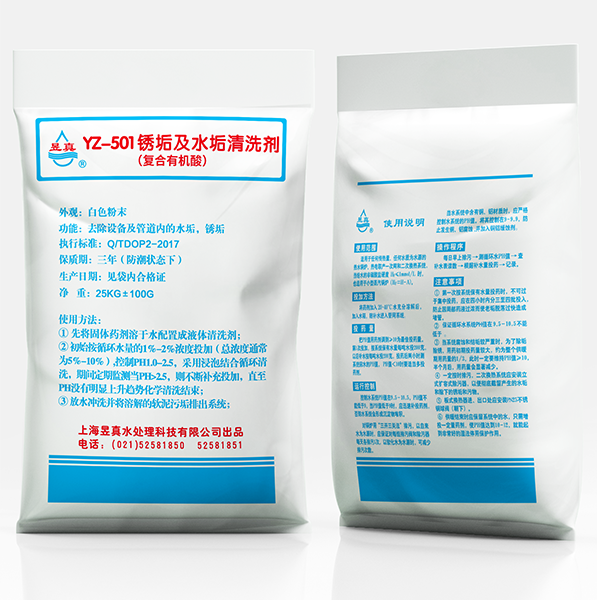

YZ-501 средство для удаления накипи и ржавчины

YZ-501 средство для удаления накипи и ржавчины -

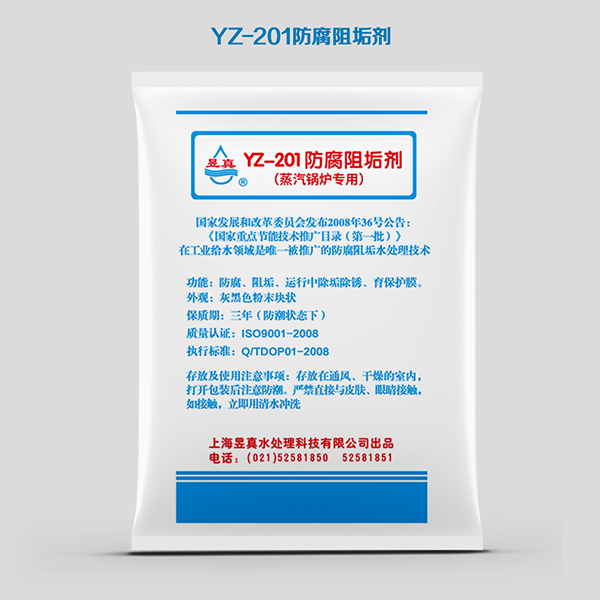

YZ-201 ингибитор коррозии и образования накипи

YZ-201 ингибитор коррозии и образования накипи -

Умягчитель-отстойник YZ типа

Умягчитель-отстойник YZ типа

Связанный поиск

Связанный поиск- Дешевая страна для ведущих покупателей составов водорослей

- Oem плавательный бассейн после использования водорослей

- Спецификация использования флокулянтов в китае

- Ведущие покупатели оборудования для удаления железа - умягчения воды двойного действия из китая

- Технические параметры флокулянта oem

- Ведущий покупатель недорогого оборудования для химической очистки

- Дешевые услуги по обучению водоподготовке

- Дешевые технические статьи по водоочистным установкам

- Оптовая автоматическая система умягчения воды для котельной

- Ведущие химические вещества для водоподготовки