Купить оборудование для онлайн-мониторинга

В последнее время наблюдается огромный всплеск интереса к мониторингу производственных процессов в режиме реального времени. И это здорово, безусловно. Но часто вижу, как компании зацикливаются на самых передовых, 'фирменных' решениях, игнорируя базовые, проверенные временем технологии. И вроде бы все красиво, современно, но при этом мониторинг, по сути, не приносит ожидаемой пользы. Я работал в этой сфере достаточно долго, и могу сказать: главное – не 'самый крутой гаджет', а грамотный подбор инструментов, соответствующих задачам. Мы часто недооцениваем важность надежности и простоты интеграции.

Проблема выбора: между 'супер-технологиями' и практичностью

Рынок оборудования для онлайн-мониторинга буквально переполнен предложениями. Каждый производитель обещает инновации, высокую точность и широкий функционал. Но часто это лишь маркетинг. Помню один случай, когда мы внедряли систему контроля параметров воды на химическом предприятии. Изначально заказчик хотел получить систему, способную предсказывать любые отклонения в качестве воды. Разработчики презентовали нам комплекс, включающий в себя множество датчиков, алгоритмов машинного обучения и даже систему автоматического управления. В итоге, система оказалась сложной в настройке, требовала постоянного обслуживания и не давала более точных результатов, чем простая, но надежная система, основанная на базовых показателях.

Проблема в том, что часто компании хотят получить 'серебряную пулю', а в реальности нужно решать конкретные, узконаправленные задачи. Например, контроль pH в технологическом процессе, мониторинг температуры и давления в трубопроводах, анализ химического состава воды в реальном времени. Для решения этих задач не всегда требуется сложный и дорогостоящий комплекс. Намного важнее, чтобы система была надежной, давала достоверные данные и легко интегрировалась с существующими системами управления.

Необходимые датчики и их выбор

Первый и самый важный шаг – выбор правильных датчиков. Здесь нужно учитывать не только тип измеряемой величины, но и условия эксплуатации: температуру, давление, влажность, агрессивность среды. Мы часто сталкиваемся с ситуацией, когда заказчики выбирают самые дешевые датчики, а потом жалуются на их ненадежность и необходимость частой замены. В итоге, затраты на замену датчиков перекрывают выгоду от внедрения системы мониторинга. ООО Шанхай Юйчжэнь Водоподготовка Технолоджи специализируется на поставках и интеграции датчиков для широкого спектра применений. У нас есть большой опыт работы с различными производителями и моделями, и мы всегда готовы помочь с выбором оптимального решения.

Я лично рекомендую начинать с проверенных производителей, таких как Endress+Hauser или Yokogawa. Они предлагают широкий ассортимент датчиков, обеспечивающих высокую точность и надежность. Конечно, это может быть дороже, но в долгосрочной перспективе это окупится. Важно также учитывать возможность калибровки датчиков и их совместимость с системой управления.

Интеграция и визуализация данных

Важным аспектом мониторинга является интеграция системы с существующими системами управления предприятием (SCADA, DCS, MES). Не должно быть ситуаций, когда данные из системы мониторинга пылятся в каком-то отдельном интерфейсе и не используются для принятия решений. Данные должны быть доступны в режиме реального времени и визуализироваться в удобном и понятном виде. Мы часто используем платформы на базе Grafana или Prometheus для визуализации данных, они позволяют создавать гибкие дашборды и настраивать оповещения о критических событиях.

Иногда бывает так, что компании забывают про необходимость интеграции с другими системами. Это приводит к тому, что данные из системы мониторинга не используются для оптимизации производственных процессов. Например, если система мониторинга показывает, что температура в технологическом реакторе повышается, а система управления не реагирует на это, то вся польза от внедрения системы мониторинга теряется.

Реальный пример: оптимизация энергопотребления

Недавно мы работали на металлургическом комбинате. Заказчик хотел сократить энергопотребление. Изначально они планировали внедрять сложную систему мониторинга, включающую в себя датчики температуры, давления, расхода воды и другие. Но мы предложили другой подход: мы установили несколько датчиков температуры и давления в ключевых точках технологического процесса, а затем разработали алгоритм, позволяющий прогнозировать энергопотребление на основе этих данных. Это позволило сократить энергопотребление на 15% без необходимости внедрения сложной и дорогостоящей системы.

Ключ к успеху – это понимание специфики производства и выбор решения, которое наилучшим образом соответствует задачам заказчика. Не стоит гнаться за самыми передовыми технологиями, если они не приносят реальной пользы. Иногда проще и эффективнее решить задачу с помощью простых, проверенных временем решений.

Проблемы с беспроводным оборудованием и способы их решения

Беспроводные системы мониторинга становятся все более популярными, но они имеют свои недостатки. Например, беспроводные датчики могут быть подвержены помехам, а дальность их действия может быть ограничена. Кроме того, необходимо учитывать вопрос безопасности данных. Мы часто сталкиваемся с ситуацией, когда беспроводные системы мониторинга используются без должной защиты, что приводит к утечке данных.

Для решения этих проблем необходимо использовать надежные беспроводные протоколы (например, LoRaWAN или NB-IoT), обеспечивать достаточную мощность передатчика и использовать шифрование данных. Кроме того, необходимо регулярно проверять состояние беспроводных датчиков и заменять их при необходимости.

Например, у нас был заказчик, который внедрил беспроводную систему мониторинга температуры в своих складах. Вскоре выяснилось, что датчики работают нестабильно, и данные были неточными. При выяснении причин мы обнаружили, что датчики были расположены слишком близко к металлическим стенам, что вызывало помехи. После перестановки датчиков проблема была решена.

В заключение хочу сказать, что выбор оборудования для онлайн-мониторинга – это не просто техническая задача, а комплексный процесс, требующий учета множества факторов. Важно понимать свои потребности, анализировать рынок, выбирать надежных поставщиков и правильно интегрировать систему с существующими системами управления. И главное – не забывать о том, что главная цель мониторинга – это повышение эффективности производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

YZ-комплексный регулятор pH

YZ-комплексный регулятор pH -

Умягчитель-отстойник YZ типа

Умягчитель-отстойник YZ типа -

Микропроцессорный дозатор реагентов

Микропроцессорный дозатор реагентов -

YZ-201 ингибитор коррозии и образования накипи

YZ-201 ингибитор коррозии и образования накипи -

Вертикальные и горизонтальные расширительные фильтры-грязеуловители

Вертикальные и горизонтальные расширительные фильтры-грязеуловители -

Башня YZ типа – четырехфункциональный агрегат с циклонно-смесительной системой для десульфуризации, обеспыливания, денитрификации и обезвоживания

Башня YZ типа – четырехфункциональный агрегат с циклонно-смесительной системой для десульфуризации, обеспыливания, денитрификации и обезвоживания -

YZ-302 ингибитор коррозии и образования накипи

YZ-302 ингибитор коррозии и образования накипи -

YZ-101 ингибитор коррозии и образования накипи

YZ-101 ингибитор коррозии и образования накипи -

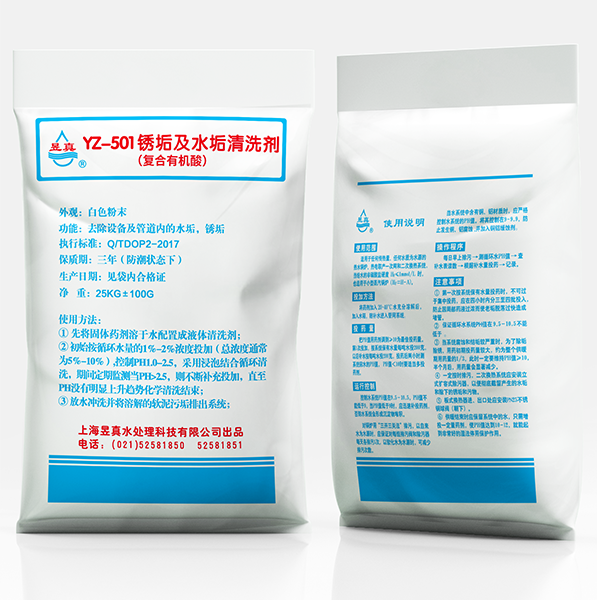

YZ-501 средство для удаления накипи и ржавчины

YZ-501 средство для удаления накипи и ржавчины

Связанный поиск

Связанный поиск- Химический состав флокулянта oem

- Цена на алгацид для бассейнов инструкция по применению

- Oem проект водоподготовки

- Производственные линии оптовых водоочистных установок

- Поставщики флокулянтов и коагулянтов анализ разницы

- Технологическая справка по станциям водоподготовки oem

- Установки для умягчения воды коммерческого класса

- Применение дозирующего устройства системы количественного наполнения oem

- Производители дозирующих систем для обработки воды дозированными порциями

- Основные страны-покупатели альгицидов или перекиси водорода