Пленкообразующие составы

Пленкообразующие составы – тема, с которой я работаю уже лет десять. И знаете, как часто люди подходят к ней слишком просто? Считают, что это просто 'краска', 'покрытие'. Но на самом деле, все гораздо сложнее. Эффективность конечного продукта, его долговечность, даже безопасность – все это напрямую зависит от состава, от его понимания, от умения его 'строить'. Хочется поделиться опытом, наблюдениями, даже некоторыми неудачными экспериментами, потому что ошибки в этой области могут быть весьма ощутимыми.

Что такое пленокобразующие составы и чем они отличаются от обычных покрытий?

Прежде всего, нужно понять, что пленка – это не просто тонкий слой вещества. Это сложная структура, с определенными физико-химическими свойствами. Обычные покрытия, такие как лаки или краски, часто просто высыхают, образуя твердую поверхность. А пленкообразующие составы – это системы, которые способны формировать ровную, однородную, зачастую эластичную пленку с заданными характеристиками. Это достигается благодаря комбинации различных компонентов: связующих, наполнителей, пластификаторов, добавок. И вот тут начинается самое интересное.

Возьмем, к примеру, эпоксидные смолы. Они часто используются для создания пленкообразующих составов, но не просто так. Их выбирают из-за высокой адгезии, химической стойкости и механической прочности. Однако, для достижения желаемых свойств, их необходимо смешивать с другими компонентами, например, с отвердителями, смолами, наполнителями. Неправильное соотношение этих компонентов – и пленка может получиться хрупкой, трескаться или плохо прилипать к поверхности. Мы однажды потратили кучу времени и денег на разработку эпоксидного покрытия для агрессивной среды, из-за неверного подбора добавок.

Компоненты пленкообразующих составов: Ключевые игроки и их роль

Основу пленкообразующих составов составляет, как правило, связующее. Именно оно обеспечивает пленке прочность, эластичность и адгезию. В зависимости от требуемых свойств, могут использоваться различные типы связующих: акриловые, полиуретановые, эпоксидные, силиконовые и т.д. Выбор связующего – это фундамент всего состава. Это, наверное, самое важное решение. Например, для наружных работ, где требуется устойчивость к ультрафиолету, лучше выбрать акриловое связующее, а для влажных помещений – полиуретановое.

Затем идут **наполнители**. Они выполняют несколько функций: снижают стоимость состава, улучшают механические свойства пленки, обеспечивают определенную тепло- и звукоизоляцию. В качестве наполнителей могут использоваться тальк, кремнезем, мел, глины и другие материалы. Но тут тоже есть свои нюансы. Наполнитель должен быть хорошо диспергирован в связующем, чтобы не образовывал комков и не ухудшал качество пленки. Помню, как мы пытались добавить слишком много кремнезема в полиуретановую пленку – в итоге она получилась зернистой и непрозрачной. Пришлось искать оптимальное соотношение и использовать специальные диспергаторы.

Не стоит забывать и про **пластификаторы**. Они делают пленку более эластичной и гибкой, снижают ее хрупкость. Пластификаторы особенно важны для покрытий, которые будут подвергаться деформациям или вибрациям. Выбор пластификатора зависит от типа связующего и требуемых свойств пленки. Некоторые пластификаторы могут негативно влиять на адгезию или устойчивость к растворителям, поэтому их нужно подбирать с осторожностью.

Проблемы в производстве и применении пленкообразующих составов

Один из самых распространенных проблем – это **образование дефектов пленки**: трещин, пузырей, потеков. Причин может быть много: неправильное смешивание компонентов, нарушение технологического процесса нанесения, некачественное сырье. Нам однажды пришлось разбираться с массовым образованием трещин в полиуретановом покрытии для металла. Выяснилось, что проблема была в нехватке растворителя в составе – он не обеспечивал достаточную текучесть состава, что приводило к образованию микротрещин при высыхании. Пришлось пересмотреть рецептуру и внести коррективы в технологический процесс.

Еще одна проблема – это **адгезия пленки к поверхности**. Если пленка плохо прилипает, она быстро отслаивается, особенно при воздействии влаги или механических нагрузок. Для улучшения адгезии используют специальные грунтовки, которые подготавливают поверхность к нанесению покрытия. Также важен правильный выбор связующего и добавок, обеспечивающих хорошее сцепление с поверхностью. При нанесении на неровные поверхности, также нужна правильная подготовка, чтобы заполнить микронеровности и обеспечить надежное прилегание.

Химическая стойкость и воздействие окружающей среды

Важно понимать, что пленкообразующие составы должны быть устойчивы к воздействию различных факторов окружающей среды: температуры, влажности, ультрафиолетового излучения, химических веществ. Для создания стойких покрытий используются специальные добавки: УФ-стабилизаторы, антиоксиданты, гидрофобизаторы и др. Иначе, даже самый лучший состав быстро разрушится под воздействием внешних факторов.

Важность контроля качества на всех этапах

Контроль качества – это критически важный этап в производстве пленкообразующих составов. Необходимо контролировать качество сырья, параметры смешивания, вязкость, поверхностное натяжение, время высыхания и другие показатели. Для этого используются различные методы анализа: реометрия, спектроскопия, микроскопия и др. Только так можно гарантировать, что конечный продукт будет соответствовать требованиям заказчика.

В чем секрет успеха?

На мой взгляд, секрет успеха в создании эффективных пленкообразующих составов – это глубокое понимание химии и физики процессов, происходящих при формировании пленки. Нужно уметь сочетать различные компоненты, подбирать оптимальное соотношение, учитывать особенности поверхности и условия эксплуатации. И конечно же, не бояться экспериментировать и учиться на своих ошибках. Это непрерывный процесс, который требует постоянного развития и совершенствования.

Компания ООО Шанхай Юйчжэнь Водоподготовка Технолоджи специализируется на разработке и производстве широкого спектра пленкообразующих составов для различных отраслей промышленности. Мы тесно сотрудничаем с клиентами, чтобы предложить индивидуальные решения, отвечающие их конкретным потребностям. Более подробную информацию о нашей компании и продукции можно найти на нашем сайте: https://www.servise-vody.ru. Мы сотрудничаем с клиентами в сферах энергетики, фармацевтики, химической промышленности, металлургии, отопления и других. Нам важна надежность, технологии и сервис.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

YZ-101 ингибитор коррозии и образования накипи

YZ-101 ингибитор коррозии и образования накипи -

Вертикальные и горизонтальные расширительные фильтры-грязеуловители

Вертикальные и горизонтальные расширительные фильтры-грязеуловители -

Микропроцессорный дозатор реагентов

Микропроцессорный дозатор реагентов -

Башня YZ типа – четырехфункциональный агрегат с циклонно-смесительной системой для десульфуризации, обеспыливания, денитрификации и обезвоживания

Башня YZ типа – четырехфункциональный агрегат с циклонно-смесительной системой для десульфуризации, обеспыливания, денитрификации и обезвоживания -

Умягчитель-отстойник YZ типа

Умягчитель-отстойник YZ типа -

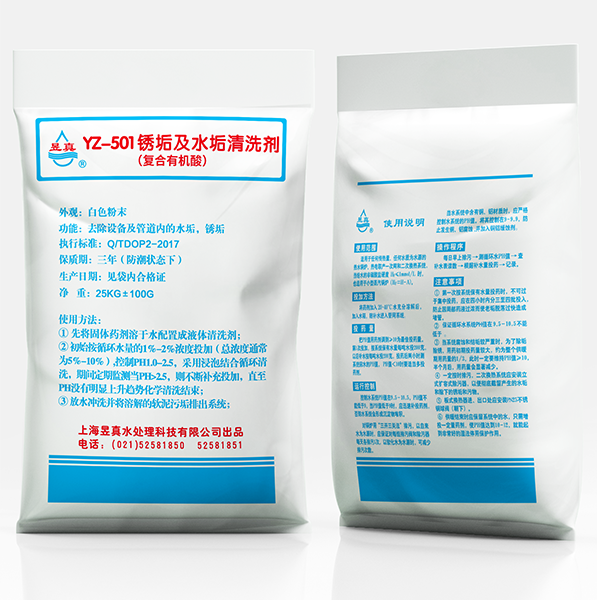

YZ-501 средство для удаления накипи и ржавчины

YZ-501 средство для удаления накипи и ржавчины -

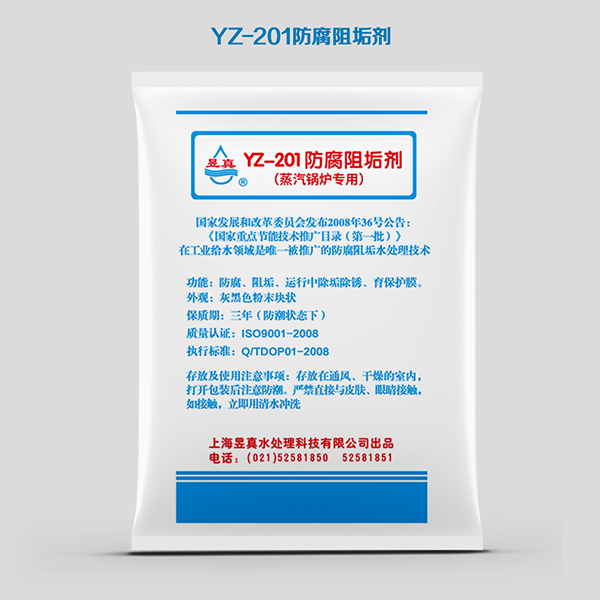

YZ-201 ингибитор коррозии и образования накипи

YZ-201 ингибитор коррозии и образования накипи -

YZ-302 ингибитор коррозии и образования накипи

YZ-302 ингибитор коррозии и образования накипи -

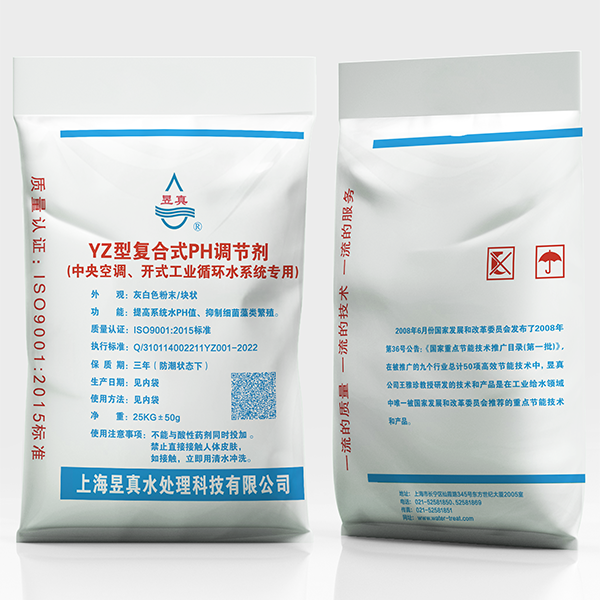

YZ-комплексный регулятор pH

YZ-комплексный регулятор pH

Связанный поиск

Связанный поиск- Поставщики установок умягчения воды непрерывного действия

- Oem энергосбережение и снижение выбросов

- Оптовая продажа оборудования для онлайн-мониторинга

- Oem автоматическое оборудование умягчения воды

- Дешевые флокулянты серии praestol основные страны-покупатели

- Флокулянты серии oempraestol

- Растения для водорослецида или перекиси водорода для плавательных бассейнов

- Дешевые бассейн альгицид метод использования

- Купить альгицид или перекись водорода для бассейнов

- Ведущий обеззараживатель