Применение ведущего дозатора системы количественного наполнения

Количественное наполнение – штука тонкая. Многие считают, что просто нужно выбрать самый дорогой и мощный дозатор, и все проблемы решатся. На практике это редкость. На самом деле, эффект от внедрения системы количественного наполнения определяется не только техническими характеристиками, но и грамотной настройкой, учетом специфики продукта и, что не менее важно, опытом персонала. Эта статья – попытка поделиться некоторыми выводами, которые мы сделали в ООО Шанхай Юйчжэнь Водоподготовка Технолоджи, работая с различными системами дозирования.

Проблема не в дозаторе, а в настройке

Часто при обращении к нам клиенты жалуются на несоответствие фактического наполнения заявленному. Первое, что мы проверяем – это точность калибровки. Звучит банально, но это самая распространенная причина ошибок. Заводские настройки – это отправная точка, но реальные условия эксплуатации всегда отличаются. Например, изменение температуры продукта может существенно повлиять на его объем и плотность, а значит, на точность дозирования. Мы нередко сталкиваемся с ситуациями, когда дозатор, изначально откалиброванный под одну температуру, начинает выдавать ошибки при изменении производственного цикла.

Нельзя недооценивать роль персонала. Даже самый совершенный ведущий дозатор потребует квалифицированного обслуживания. Важно, чтобы операторы понимали принципы работы системы, умели правильно ее настраивать и контролировать. Это не просто 'вставить продукт и запустить', а комплексный процесс, требующий постоянного обучения и практики. Иначе даже самый дорогой инструмент превратится в дорогостоящий мусор.

Опыт работы с различными типами продуктов

Мы работаем с широким спектром продуктов – от пищевых до химических веществ. И каждый случай требует индивидуального подхода. Например, при работе с вязкими жидкостями важно учитывать их реологические свойства. Вязкость может меняться в зависимости от температуры и других факторов, что требует корректировки параметров дозирования. Иногда приходится использовать специальные датчики и алгоритмы, чтобы обеспечить стабильное наполнение.

В другой ситуации, при работе с порошкообразными продуктами, важно избегать образования пыли и рассыпчивости. Для этого мы используем закрытые системы дозирования и вакуумные насосы. Также необходимо учитывать размер частиц порошка и их распределение. Если порошок неоднородный, то это может привести к неравномерному наполнению.

Конкретный пример: оптимизация наполнения реагентом для водоподготовки

Недавно мы оптимизировали систему дозирования реагента для водоподготовки на одном из предприятий химической промышленности. Изначально система выдавала значительные отклонения от заявленного значения. После детального анализа выяснилось, что проблема заключалась в неправильной калибровке датчика уровня. Мы перекалибровали датчик, проверили его работоспособность и провели серию тестовых запусков. В результате удалось добиться стабильного и точного наполнения, что позволило существенно снизить потери реагента и повысить эффективность водоподготовки. Это показывает, что ведущие дозаторы, в сочетании с тщательной настройкой, могут решить многие проблемы.

Влияние внешних факторов на точность наполнения

Не всегда проблема кроется в самом дозаторе или в его настройке. Существуют внешние факторы, которые могут оказывать влияние на точность наполнения. Например, колебания напряжения в электросети, вибрация оборудования, изменения в атмосферном давлении. Все это может приводить к отклонениям от заданных параметров. Поэтому важно обеспечить стабильные условия эксплуатации и регулярно проводить техническое обслуживание системы.

Роль датчиков и систем обратной связи

Современные системы количественного наполнения оснащаются разнообразными датчиками и системами обратной связи, которые позволяют отслеживать текущий процесс дозирования и оперативно корректировать параметры. Датчики уровня, датчики веса, датчики давления – все это помогает обеспечить высокую точность и надежность системы. Особенно это актуально для систем количественного наполнения, используемых в пищевой промышленности и фармацевтике.

Что можно улучшить? Недавний опыт с системой с ПЛК

Мы некоторое время экспериментировали с системой количественного наполнения, управляемой промышленным логическим контроллером (ПЛК). Идея была в том, чтобы получить более гибкую и масштабируемую систему. В теории это выглядело очень привлекательно. Но на практике оказалось не так просто. Сложность настройки ПЛК оказалась значительно выше, чем мы предполагали. Кроме того, не хватало квалифицированных специалистов для разработки и обслуживания такого рода систем. В итоге мы вернулись к более традиционным решениям с использованием специализированных контроллеров, разработанных специально для ведущего дозатора. Возможно, в будущем, когда появятся более простые и удобные в использовании ПЛК, эта технология станет более востребованной.

Заключение

Таким образом, применение ведущего дозатора системы количественного наполнения – это не просто замена старого оборудования на новое. Это комплексный процесс, требующий тщательного анализа, грамотной настройки и квалифицированного обслуживания. Важно учитывать специфику продукта, особенности производственного процесса и опыт персонала. И тогда система количественного наполнения действительно сможет обеспечить стабильное и точное наполнение, что позволит повысить эффективность производства и снизить потери. ООО Шанхай Юйчжэнь Водоподготовка Технолоджи готова предложить свои услуги в области проектирования, внедрения и обслуживания систем количественного наполнения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

YZ-302 ингибитор коррозии и образования накипи

YZ-302 ингибитор коррозии и образования накипи -

Микропроцессорный дозатор реагентов

Микропроцессорный дозатор реагентов -

Вертикальные и горизонтальные расширительные фильтры-грязеуловители

Вертикальные и горизонтальные расширительные фильтры-грязеуловители -

YZ-201 ингибитор коррозии и образования накипи

YZ-201 ингибитор коррозии и образования накипи -

Умягчитель-отстойник YZ типа

Умягчитель-отстойник YZ типа -

Башня YZ типа – четырехфункциональный агрегат с циклонно-смесительной системой для десульфуризации, обеспыливания, денитрификации и обезвоживания

Башня YZ типа – четырехфункциональный агрегат с циклонно-смесительной системой для десульфуризации, обеспыливания, денитрификации и обезвоживания -

YZ-комплексный регулятор pH

YZ-комплексный регулятор pH -

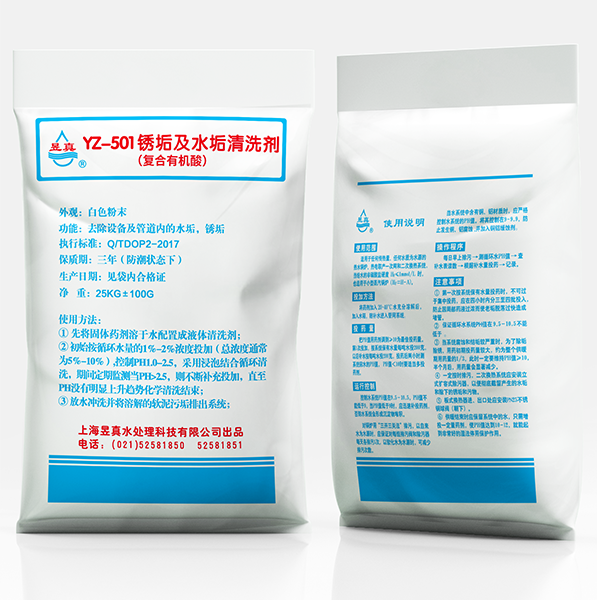

YZ-501 средство для удаления накипи и ржавчины

YZ-501 средство для удаления накипи и ржавчины -

YZ-101 ингибитор коррозии и образования накипи

YZ-101 ингибитор коррозии и образования накипи

Связанный поиск

Связанный поиск- Антикоррозионные технологии и технологии ингибирования накипи в китае

- Сравнение цен на коагулянт и флокулянт

- Ведущее дозирующее устройство для систем дозирования питьевой воды

- Спецификация использования флокулянтов в китае

- Отличные инструкции по применению водорослей

- Цена решений по водоподготовке

- Оптовая продажа агента предварительной пленки

- Установки для умягчителей воды колонного типа

- Заводы по производству чистящих средств

- Ведущие водорослезащитные средства для использования после перекиси водорода