Производитель каналов флокулянта

Производитель каналов флокулянта – это тема, которая, на первый взгляд, кажется довольно узкой. Но, поверьте, за этим скрывается целый мир инженерных решений, глубоких химических знаний и постоянной борьбы за эффективность. Часто, когда клиенты обращаются к нам за помощью, они не всегда осознают всю сложность процесса – от выбора материала и геометрии канала до его интеграции в общую систему водоподготовки. Часто под 'производителем' подразумевают поставщика готовых каналов, но, на мой взгляд, настоящие специалисты – это те, кто понимает, как спроектировать канал, который действительно будет работать, а не просто занимать место. Мы много лет занимаемся проектированием и изготовлением оборудования для водоподготовки, включая системы флокуляции, и за это время накопили немало опыта и, конечно, ошибок.

Основные проблемы при выборе и установке каналов для флокуляции

Первая проблема, с которой сталкиваешься – это понимание задачи. Что нужно флокулировать? Какие примеси присутствуют в воде? Какова требуемая степень очистки? Ответы на эти вопросы напрямую влияют на выбор материала канала – пластик, металл, композиты. Например, работа с агрессивными средами требует применения специальных материалов, способных выдерживать коррозию. И здесь просто нельзя полагаться на 'среднюю температуру по больнице'. Мы нередко видим, как клиенты выбирают каналы из неоптимального материала, и потом сталкиваются с проблемами, связанными с их быстрым износом и необходимостью замены. Это не только дополнительные расходы, но и потенциальные простои оборудования. К сожалению, многих клиентов привлекает низкая цена, а долгосрочные затраты игнорируются.

Дальше – геометрия канала. Это не просто труба. Угол наклона, ширина, глубина, наличие ребер жесткости – все это влияет на эффективность флокуляции. Неправильно спроектированный канал может привести к неравномерному распределению флокулянта, снижению эффективности очистки и, как следствие, к увеличению потребления химических реагентов. Мы часто сталкиваемся с ситуациями, когда клиенты хотят использовать типовые решения, не учитывая специфику своей задачи. В таких случаях, как правило, результат оказывается неудовлетворительным. А вообще, нужно понимать что это все зависит от используемого типа флокулятора и его особенностей.

Опыт работы с различными материалами и технологиями

В своей практике мы работаем с различными материалами для изготовления каналов: полипропилен, полиэтилен, нержавеющая сталь, стеклопластик. Каждый материал имеет свои преимущества и недостатки, и выбор зависит от конкретных условий эксплуатации. Например, полипропилен – это экономичный и легкий материал, но он не подходит для работы с высокой температурой и агрессивными средами. Нержавеющая сталь – более дорогой, но и более надежный материал, способный выдерживать экстремальные условия. Мы активно используем технологии автоматизированной выдувки и литья под давлением для производства каналов, что позволяет нам обеспечивать высокую точность и качество изготовления.

Несколько лет назад мы занимались проектом для крупной химической компании. Изначально они хотели использовать каналы из полипропилена, но после консультаций с нашими инженерами мы рекомендовали использовать каналы из нержавеющей стали. Выяснилось, что вода содержала высокую концентрацию хлоридов, что привело к коррозии полипропиленовых каналов и их преждевременному износу. В результате, замена каналов обошлась компании в дополнительные средства и потребовала остановить работу станции. Это был болезненный урок, но мы извлекли из него ценные выводы и теперь всегда тщательно анализируем состав воды и условия эксплуатации перед выбором материала.

Интеграция каналов флокулянта в систему водоподготовки

Проектирование и изготовление канала – это только часть работы. Важно правильно интегрировать его в общую систему водоподготовки. Это включает в себя проектирование системы подачи и распределения флокулянта, а также системы удаления осадка. Неправильная интеграция может привести к неэффективной работе системы флокуляции и возникновению дополнительных проблем. Например, если система подачи флокулянта не обеспечивает равномерное распределение реагента по всему объему воды, то эффективность очистки будет снижена. Поэтому, необходимо учитывать все факторы, включая геометрию резервуара, скорость потока воды и характеристики используемого флокулянта.

Мы нередко сталкиваемся с ситуациями, когда клиенты не уделяют должного внимания вопросам автоматизации системы подачи флокулянта. В результате, необходимо вручную регулировать дозировку реагента, что требует постоянного контроля и может привести к перерасходу химических веществ. Более эффективным решением является использование автоматизированных систем, которые позволяют точно дозировать флокулянт в зависимости от концентрации примесей в воде. Наши специалисты разрабатывают индивидуальные решения для автоматизации системы подачи флокулянта, что позволяет нашим клиентам снизить затраты на химические реагенты и повысить эффективность очистки воды.

Будущее производства каналов для флокуляции

Сейчас, как никогда, актуальны вопросы энергоэффективности и экологичности. Поэтому, мы активно работаем над разработкой новых технологий производства каналов с использованием более экологичных материалов и более энергоэффективных процессов. Мы также изучаем возможности использования современных материалов, таких как композиты и керамика, которые обладают улучшенными характеристиками по сравнению с традиционными материалами. Мы верим, что будущее производства производителя каналов флокулянта – это развитие инновационных технологий и создание более эффективных и экологичных решений.

Особое внимание уделяется развитию систем мониторинга и контроля эффективности работы каналов. Мы разрабатываем датчики и системы автоматического управления, которые позволяют в режиме реального времени контролировать параметры флокуляции и корректировать работу системы. Это позволяет нашим клиентам оптимизировать процесс очистки воды и снизить затраты на эксплуатацию оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Умягчитель-отстойник YZ типа

Умягчитель-отстойник YZ типа -

Башня YZ типа – четырехфункциональный агрегат с циклонно-смесительной системой для десульфуризации, обеспыливания, денитрификации и обезвоживания

Башня YZ типа – четырехфункциональный агрегат с циклонно-смесительной системой для десульфуризации, обеспыливания, денитрификации и обезвоживания -

YZ-101 ингибитор коррозии и образования накипи

YZ-101 ингибитор коррозии и образования накипи -

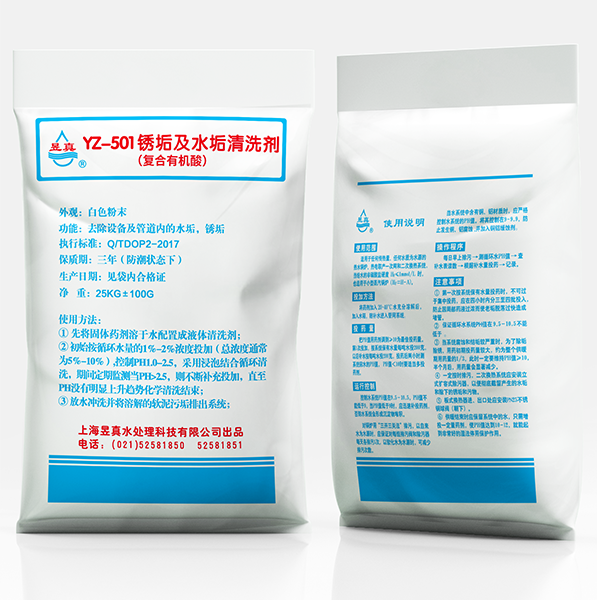

YZ-501 средство для удаления накипи и ржавчины

YZ-501 средство для удаления накипи и ржавчины -

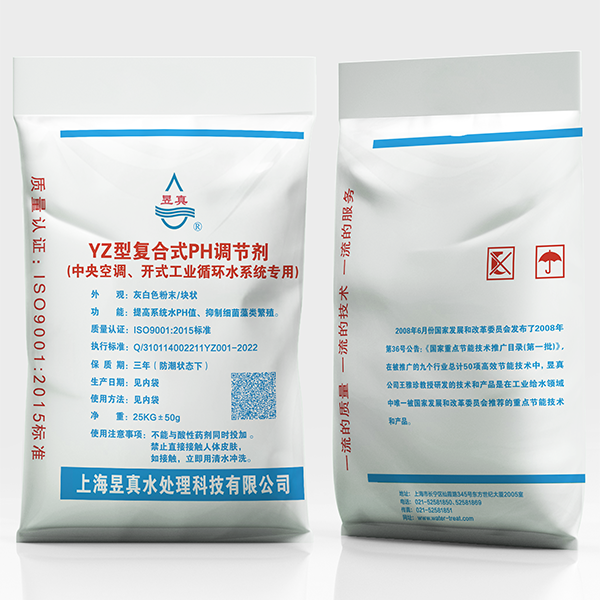

YZ-комплексный регулятор pH

YZ-комплексный регулятор pH -

YZ-302 ингибитор коррозии и образования накипи

YZ-302 ингибитор коррозии и образования накипи -

Вертикальные и горизонтальные расширительные фильтры-грязеуловители

Вертикальные и горизонтальные расширительные фильтры-грязеуловители -

Микропроцессорный дозатор реагентов

Микропроцессорный дозатор реагентов -

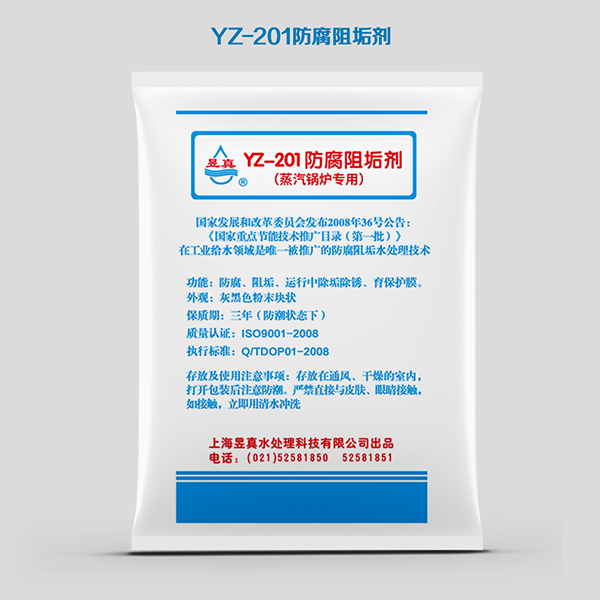

YZ-201 ингибитор коррозии и образования накипи

YZ-201 ингибитор коррозии и образования накипи

Связанный поиск

Связанный поиск- Дешевое интегрированное автоматическое оборудование

- Основные страны-покупатели дешевых альгицидов для бассейнов инструкции по применению

- Превосходные инженерные услуги по водоподготовке

- Ведущая система дозирования для обработки воды дозированными порциями

- Дешевый ионообменный умягчитель воды

- Ведущие покупатели дешевых производителей флокулянтов

- Ведущий покупатель промышленных систем водоподготовки по выгодным ценам

- Ведущий покупатель воды для водогрейных котлов

- Ведущий альгицид для бассейнов

- Дешевые антиводорослевые альгициды