Установки для производства антикоррозийных средств

Реализация эффективной защиты от коррозии – задача комплексная. Часто, при обсуждении установок для производства антикоррозийных средств, разговор сводится к выбору конкретного типа оборудования – распылители, сушильные камеры, смесители. Но ключевой момент, на мой взгляд, – это не столько сам аппарат, сколько понимание химических процессов, происходящих внутри, и соответствие этих процессов конкретному типу материала и условиям эксплуатации. Видел немало случаев, когда за покупкой дорогостоящей машины стояли совершенно нереалистичные ожидания, а результат оказался хуже, чем при использовании более простого, но правильно настроенного процесса. И это не просто теоретические рассуждения – это опыт, накопленный за годы работы.

Основные типы установок и их применение

Если говорить об основных типах оборудования для производства антикоррозийных средств, то можно выделить несколько категорий. Самый распространенный вариант – это комбинация емкостей для смешивания, насосов для подачи компонентов, распылительного оборудования и сушильных камер. Здесь важна точность дозирования, стабильность температуры и равномерность распыления. Например, для производства эпоксидных покрытий требуется жесткий контроль соотношения смолы и отвердителя, иначе покрытие будет некачественным. Мы неоднократно сталкивались с проблемами, связанными с недостаточно точной подачей компонентов, что приводило к нестабильности свойств готового продукта. Также, установки для производства антикоррозийных средств могут быть специализированными – например, для производства порошковых красок, которые требуют совершенно другого подхода к сушке и нанесению.

Автоматизированные линии: плюсы и минусы

Автоматизация производства антикоррозийных средств – это, безусловно, шаг вперед. Она позволяет повысить производительность, снизить трудозатраты и обеспечить стабильность качества. Но, как и в случае с любым другим оборудованием, автоматизация имеет свои недостатки. Например, сложная система датчиков и контроллеров требует квалифицированного персонала для обслуживания и настройки. Иногда, из-за сбоев в работе автоматизированной системы, производство может быть остановлено на длительное время. При одном из проектов, который мы реализовывали для металлургической компании, автоматизированная линия по производству антикоррозионных мазей вышла из строя из-за простой ошибки в настройках датчика уровня. Это привело к задержке поставок и убыткам.

Смесители и реакторы: основа технологического процесса

Качество готового антикоррозийного средства во многом зависит от качества смешивания и протекания химических реакций. Для этого используются различные типы смесителей – от простых мешалок до высокоскоростных гомогенизаторов. Выбор смесителя зависит от вязкости компонентов и требуемой степени гомогенности. Например, для производства полимерных покрытий, содержащих наполнители, необходим смеситель, способный эффективно диспергировать частицы наполнителя в полимерной матрице. Кроме того, многие установки для производства антикоррозийных средств оснащаются реакторами, в которых происходит химическая реакция между компонентами. Важно обеспечить эффективное перемешивание и контроль температуры в реакторе, чтобы получить продукт с заданными свойствами.

Проблемы масштабирования и контроля качества

Переход от лабораторных испытаний к промышленному производству антикоррозийных средств – это всегда сложная задача. Не всегда удается воспроизвести в промышленных масштабах те же результаты, что и в лабораторных условиях. Это связано с тем, что в промышленных установках могут возникать различные проблемы, такие как неравномерное перемешивание, неполное нагревание или охлаждение, загрязнение оборудования. Поэтому, перед запуском промышленного производства необходимо провести тщательное масштабирование процесса и разработать систему контроля качества. Мы часто встречаем ситуации, когда производитель, успешно производящий антикоррозийные средства в небольших объемах, сталкивается с проблемами при переходе на массовое производство. Это происходит из-за того, что в промышленных масштабах становится более заметной любая ошибка или отклонение от нормы.

Контроль параметров технологического процесса

Для обеспечения стабильного качества антикоррозийных средств необходимо тщательно контролировать все параметры технологического процесса – температуру, давление, скорость перемешивания, время реакции и т.д. Для этого используются различные датчики и контроллеры, которые позволяют отслеживать эти параметры в режиме реального времени. Система автоматического управления может автоматически корректировать параметры технологического процесса, чтобы поддерживать их в заданных пределах. Один из примеров – использование датчиков температуры и давления в реакторе, которые позволяют автоматически регулировать температуру и давление для обеспечения оптимальной скорости реакции. Кроме того, необходимо регулярно проводить лабораторные испытания готового продукта, чтобы убедиться в его соответствии требованиям. ООО Шанхай Юйчжэнь Водоподготовка Технолоджи обладает множеством авторитетных отраслевых наград и технических сертификатов, что подтверждает наш подход к контролю качества на всех этапах производства. Наш опыт позволяет разрабатывать оптимальные технологические процессы для производства антикоррозийных средств различных типов.

Несколько неудачных экспериментов и уроки, извлеченные из них

Были и неудачные эксперименты, которые, к счастью, позволили нам избежать серьезных проблем в будущем. Например, однажды мы пытались использовать дешевый распылитель для нанесения антикоррозийного покрытия на стальные конструкции. Результат оказался крайне неудовлетворительным – покрытие было неравномерным, содержало дефекты и не обеспечивало достаточной защиты от коррозии. Причина заключалась в том, что дешевый распылитель не обеспечивал достаточную дисперсию компонентов, что приводило к образованию комков и неровностей на поверхности. Этот опыт научил нас тому, что нельзя экономить на оборудовании, если речь идет о качестве конечного продукта. Также, мы столкнулись с проблемой при использовании неправильного типа сушильной камеры для производства полиуретановых покрытий – покрытие получились липким и не затвердевало должным образом. Оказалось, что требовался режим влажности и температуры, который не соответствовал спецификации полиуретана.

Влияние окружающей среды на процесс производства

Не стоит забывать и о влиянии окружающей среды на процесс производства антикоррозийных средств. Температура, влажность, наличие пыли и других загрязнений могут негативно повлиять на качество готового продукта. Поэтому, производство должно вестись в специально оборудованных помещениях с контролируемыми условиями. Кроме того, необходимо использовать защитное оборудование для предотвращения загрязнения оборудования и окружающей среды. Мы всегда уделяем большое внимание вопросам охраны окружающей среды и безопасности труда, поэтому наши производственные помещения соответствуют самым высоким требованиям. ООО Шанхай Юйчжэнь Водоподготовка Технолоджи активно разрабатывает и внедряет экологически чистые технологии производства.

Подводя итог, хочу сказать, что производство антикоррозийных средств – это сложный и многогранный процесс, требующий глубоких знаний и опыта. Выбор правильной установки для производства антикоррозийных средств – это только первый шаг. Важно понимать химические процессы, происходящие внутри, и тщательно контролировать все параметры технологического процесса. Только в этом случае можно получить качественный продукт, который обеспечит надежную защиту от коррозии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

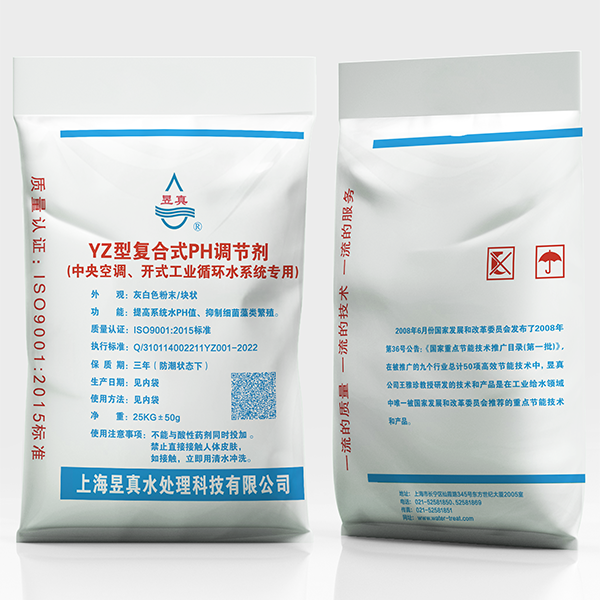

YZ-комплексный регулятор pH

YZ-комплексный регулятор pH -

YZ-101 ингибитор коррозии и образования накипи

YZ-101 ингибитор коррозии и образования накипи -

Микропроцессорный дозатор реагентов

Микропроцессорный дозатор реагентов -

Вертикальные и горизонтальные расширительные фильтры-грязеуловители

Вертикальные и горизонтальные расширительные фильтры-грязеуловители -

Башня YZ типа – четырехфункциональный агрегат с циклонно-смесительной системой для десульфуризации, обеспыливания, денитрификации и обезвоживания

Башня YZ типа – четырехфункциональный агрегат с циклонно-смесительной системой для десульфуризации, обеспыливания, денитрификации и обезвоживания -

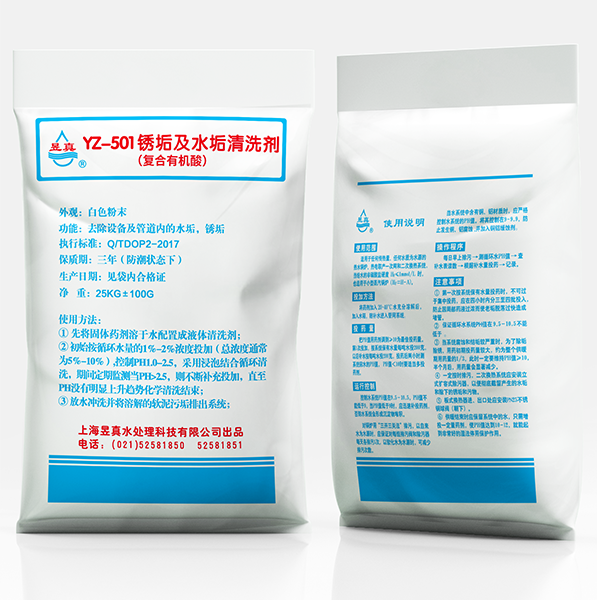

YZ-501 средство для удаления накипи и ржавчины

YZ-501 средство для удаления накипи и ржавчины -

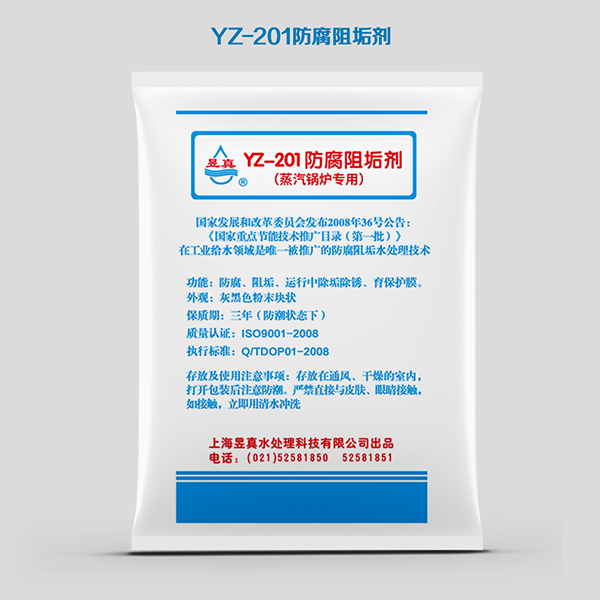

YZ-201 ингибитор коррозии и образования накипи

YZ-201 ингибитор коррозии и образования накипи -

YZ-302 ингибитор коррозии и образования накипи

YZ-302 ингибитор коррозии и образования накипи -

Умягчитель-отстойник YZ типа

Умягчитель-отстойник YZ типа

Связанный поиск

Связанный поиск- Ведущее оборудование комплексной очистки-умягчения воды

- Синергетическое использование хлора и альгицидов в китае

- Дешевые пассиваторы

- Oem пассиватор

- Ведущий ингибитор коррозии

- Ведущий покупатель систем очистки воды в китае

- Установки для оборотной воды

- Купить консервант

- Поставщики ингибиторов накипи с замедленным высвобождением

- Ведущий покупатель дешевых непрерывных установок для умягчения воды