Установки для энергосберегающего оборудования

Все мы слышали про установки для энергосберегающего оборудования, и часто это звучит как магия. Обещают колоссальную экономию, мгновенную окупаемость. Но на практике… все не так просто. За годы работы в сфере водоподготовки и энергосбережения, я убедился, что эффективность таких решений сильно зависит от множества факторов – от самого оборудования до особенностей технологического процесса. Сегодня хочу поделиться не красивыми обещаниями, а реальным опытом, с которым сталкивался, ошибками, которые совершали, и решениями, которые помогли добиться ощутимого результата.

Миф об универсальном решении

Первая ошибка, которую совершают многие заказчики – это поиск ?серебряной пули?. Думают, установили какое-то чудо-оборудование, и все проблемы решились. Но это не так. Энергоэффективность – это комплексный подход. Нужно понимать, где именно возникают потери, какие процессы наиболее 'прожорливые', и подбирать оборудование, которое эффективно решает конкретную задачу. Нельзя просто взять и установить установку для энергосберегающего оборудования без предварительного анализа. Это как пытаться заштопать дыру в лодке, не определив, откуда течет вода.

Вспомню один случай с крупным производством металлоконструкций. Заказчик установил новую систему рекуперации тепла от отработанных газов. Оборудование было передовое, заявленная экономия – 30%. Но экономия была 10%. Почему? Потому что система была не интегрирована в общую систему отопления цеха. То есть, тепло отработанных газов просто 'уплывало' в атмосферу, а в цеху продолжало использоваться дорогостоящее электроотопление. Мы потратили время и ресурсы, чтобы оптимизировать работу системы, учитывая все особенности цеха, и тогда экономия достигла заявленного уровня. Это показывает, что нужно смотреть не на отдельные компоненты, а на целостную картину.

Анализ теплопотерь – фундамент эффективности

Прежде чем говорить об установках для энергосберегающего оборудования, необходимо провести тщательный анализ теплопотерь. Какие потери происходят на разных этапах технологического процесса? Где воздух теряется? Где тепло уходит в окружающую среду? Только после этого можно выбрать оборудование, которое эффективно устранит именно эти потери. Для этого используются различные методы – от тепловизионного обследования до моделирования процессов.

Например, в одном из предприятий мы обнаружили значительные теплопотери через систему трубопроводов. Они были связаны с плохой теплоизоляцией и утечками. После установки современной теплоизоляции и герметизации, мы не только снизили потери тепла, но и улучшили качество процесса – уменьшилось образование конденсата и коррозия. Это простой пример, но он показывает, что даже небольшие улучшения могут принести существенную экономию.

Подбор оборудования: важные нюансы

Выбор подходящей установки для энергосберегающего оборудования – это отдельная задача. Здесь важно учитывать не только заявленные характеристики, но и реальные условия эксплуатации. Например, для систем охлаждения могут потребоваться холодильные установки с низким уровнем шума и вибрации, чтобы не создавать дискомфорт для персонала. Для систем подогрева – оборудование, способное работать в агрессивных средах.

Один из распространенных провалов – это выбор оборудования, которое не соответствует текущему уровню технологического процесса. Мы однажды установили современную систему управления энергопотреблением на предприятии, которое использовало устаревшие датчики и контроллеры. Система работала некорректно, данные были неточными, и экономии не было. В итоге, пришлось заменить все датчики и контроллеры, что увеличило стоимость проекта и сроки реализации. Важно, чтобы оборудование было совместимо с существующей инфраструктурой.

Современные технологии: рекуперация тепла и оптимизация энергопотребления

Современные технологии позволяют значительно повысить энергоэффективность производственных процессов. Рекуперация тепла – один из самых эффективных способов утилизации отработанного тепла. Системы рекуперации тепла позволяют использовать тепло отходящих газов, выхлопных газов или охлаждающей воды для предварительного подогрева входящего воздуха или воды. Это значительно снижает потребность в дополнительном тепле.

Кроме того, все более популярными становятся системы оптимизации энергопотребления, которые позволяют автоматически регулировать работу оборудования в зависимости от текущей нагрузки. Эти системы используют датчики и контроллеры для мониторинга параметров технологического процесса и управления энергопотреблением. Это позволяет снизить потребление энергии без ущерба для качества продукции.

Важные аспекты внедрения и эксплуатации

Установка установки для энергосберегающего оборудования – это только первый шаг. Важно правильно настроить оборудование, обучить персонал и организовать регулярный мониторинг работы системы. Без этого любые инвестиции в энергосбережение будут неэффективными.

Мы часто сталкиваемся с проблемой недостаточной квалификации персонала. Люди не знают, как правильно эксплуатировать оборудование, как интерпретировать данные мониторинга, как реагировать на возникающие проблемы. Поэтому важно проводить обучение персонала и обеспечивать его необходимыми знаниями и навыками. Также необходимо регулярно проводить техническое обслуживание оборудования, чтобы предотвратить поломки и продлить срок его службы.

Мониторинг и анализ данных: ключ к постоянной оптимизации

Постоянный мониторинг и анализ данных – это ключ к постоянной оптимизации энергопотребления. Необходимо регулярно собирать данные о работе оборудования, анализировать их и выявлять возможности для улучшения. Это может быть как оптимизация параметров работы оборудования, так и внедрение новых технологий.

Мы используем различные системы мониторинга для сбора данных о работе оборудования. Эти системы позволяют отслеживать потребление энергии, температуру, давление, расход материалов и другие параметры. Собранные данные анализируются специалистами, которые выявляют возможности для улучшения. Например, можно оптимизировать режимы работы оборудования, чтобы снизить потребление энергии, или внедрить новые технологии, которые позволят повысить энергоэффективность. Важно не останавливаться на достигнутом и постоянно искать новые способы экономии энергии.

Заключение

Итак, установки для энергосберегающего оборудования – это не волшебная таблетка, а инструмент, который требует грамотного подхода к внедрению и эксплуатации. Не стоит искать универсальное решение. Нужно тщательно анализировать технологический процесс, подбирать оборудование, которое соответствует текущему уровню, и правильно его настроить. Только тогда можно добиться ощутимой экономии энергии и повысить эффективность производства.

Надеюсь, этот небольшой опыт будет полезен. Если у вас возникнут вопросы, не стесняйтесь обращаться. Мы всегда рады помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Микропроцессорный дозатор реагентов

Микропроцессорный дозатор реагентов -

Башня YZ типа – четырехфункциональный агрегат с циклонно-смесительной системой для десульфуризации, обеспыливания, денитрификации и обезвоживания

Башня YZ типа – четырехфункциональный агрегат с циклонно-смесительной системой для десульфуризации, обеспыливания, денитрификации и обезвоживания -

YZ-101 ингибитор коррозии и образования накипи

YZ-101 ингибитор коррозии и образования накипи -

Вертикальные и горизонтальные расширительные фильтры-грязеуловители

Вертикальные и горизонтальные расширительные фильтры-грязеуловители -

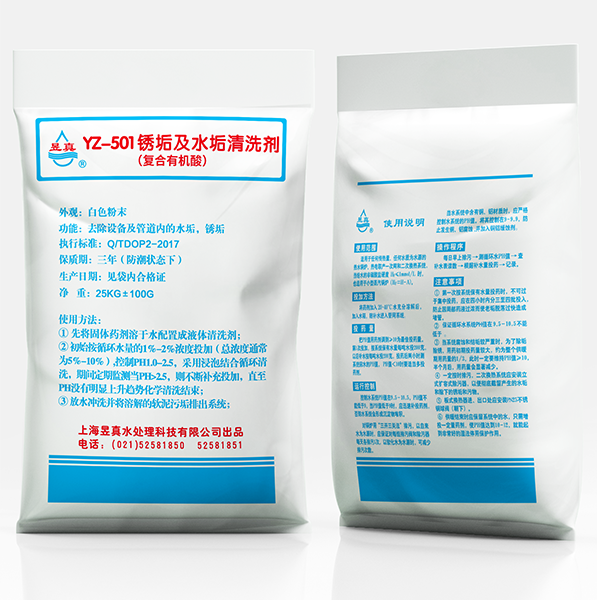

YZ-501 средство для удаления накипи и ржавчины

YZ-501 средство для удаления накипи и ржавчины -

YZ-302 ингибитор коррозии и образования накипи

YZ-302 ингибитор коррозии и образования накипи -

Умягчитель-отстойник YZ типа

Умягчитель-отстойник YZ типа -

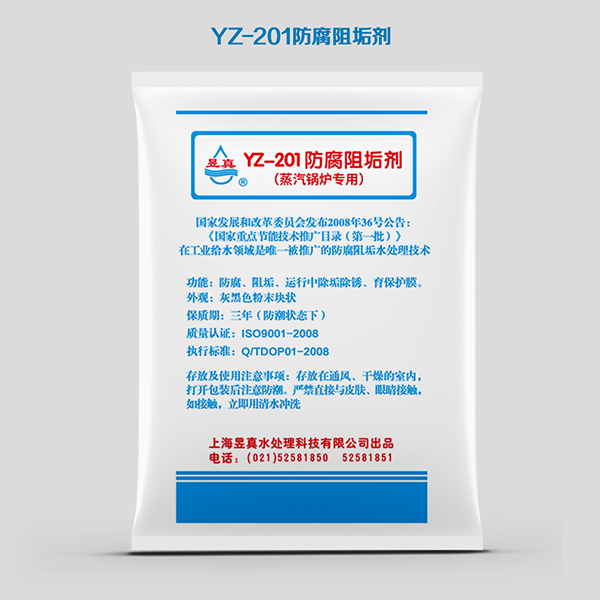

YZ-201 ингибитор коррозии и образования накипи

YZ-201 ингибитор коррозии и образования накипи -

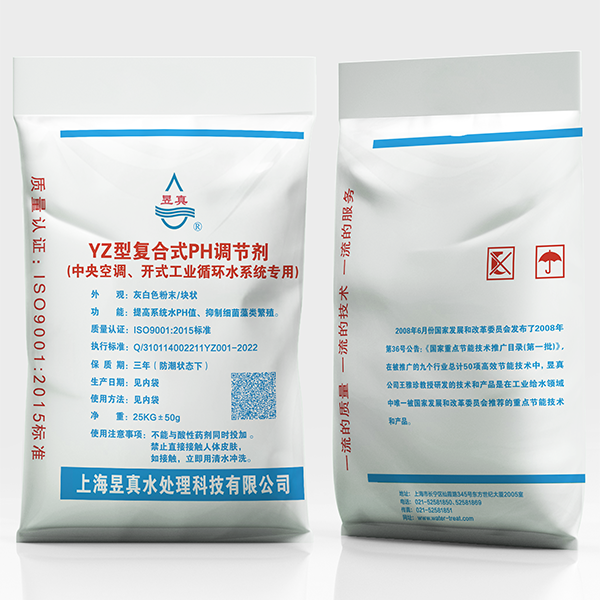

YZ-комплексный регулятор pH

YZ-комплексный регулятор pH

Связанный поиск

Связанный поиск- Технологическая справка по станциям водоподготовки oem

- Поставщики оборудования для обработки охлаждающей воды

- Производители дешевых флокулянтов

- Каналы флокулянта oem

- Производитель систем умягчения воды для бесперебойной работы

- Китайский интеллектуальный умягчитель sf-12rxd

- Производитель стандартов качества воды

- Дешевые решения по водоподготовке

- Производитель полиакриламидных флокулянтов

- Оптовая продажа установки умягчения воды картриджного типа